سریع ترین روش محاسبه تعداد تیرآهن و میلگرد در ساختمان

در صنعت ساختمان، مدیریت هزینهها و برآورد دقیق مصالح، نقشی حیاتی در موفقیت پروژه ایفا میکند. محاسبه تخمینی و پیشبینی میزان مصرف مصالحی همچون تیرآهن و میلگرد، از جمله وظایف کلیدی مدیر پروژه به شمار میرود. دقت در این محاسبات، نه تنها از هزینههای ناگهانی و پیشبینی نشده جلوگیری میکند، بلکه در انتخاب بهینهترین نوع و سایز مصالح نیز یاریرسان خواهد بود. به عنوان مثال، محاسبه دقیق میزان تیر و ستون فلزی مورد نیاز در ساختمانهای فلزی، میتواند از پرداخت هزینههای گزاف خرید تیرآهن و میلگرد جلوگیری کند. با ما همراه باشید تا سریع ترین روش محاسبه تعداد تیرآهن و میلگرد در ساختمان را به شما معرفی کنیم.

چرا محاسبه تعداد تیرآهن و میلگرد در ساختمان اهمیت دارد؟

پیش از آغاز هر پروژه ساختمانی، محاسبه دقیق و یا تخمینی میزان میلگرد و تیرآهن مورد نیاز، از اهمیت ویژهای برخوردار است. این محاسبات به دلایل زیر ضروری هستند:

- مدیریت هزینه: با دانستن میزان دقیق یا تقریبی میلگرد و تیرآهن مورد نیاز، میتوان برآوردی واقعبینانه از هزینههای پروژه داشت و از صرف هزینههای اضافی و بیمورد جلوگیری کرد.

- برنامهریزی و زمانبندی: با تعیین میزان مصالح مورد نیاز، میتوان زمانبندی دقیقی برای خرید و تحویل آنها داشت و از تأخیر در پیشرفت پروژه جلوگیری کرد.

- انتخاب مناسبترین نوع و سایز مصالح: با انجام محاسبات دقیق، میتوان مناسبترین نوع و پرکاربردترین سایزهای تیرآهن و میلگرد را با توجه به نیازهای پروژه انتخاب کرد و از اتلاف هزینه و انرژی جلوگیری کرد.

- جلوگیری از کمبود مصالح: پیشبینی دقیق نیازها، از کمبود مصالح در حین اجرا جلوگیری کرده و از توقف کار به دلیل نبود مصالح مورد نیاز، ممانعت به عمل میآورد.

برای هر متر مربع چقدر میلگرد لازم است؟

برای تخمین هزینه ساخت هر متر مربع ساختمان، عوامل متعددی دخیل هستند، اما دو عامل اصلی، قیمت میلگرد و سایر آهنآلات مصرفی و دستمزد کارگران، نقش پررنگی ایفا میکنند. برای برآورد دقیقتر، ابتدا باید میانگین قیمت آهنآلات (شامل میلگرد، تیرآهن و اتصالات) را با توجه به درصد مصرف هرکدام محاسبه کرد و سپس این عدد را با دستمزد کارگران جمع نمود.

فرمول تخمینی به این صورت خواهد بود:

(میانگین قیمت آهن مصرفی + دستمزد ساخت) × میزان آهن مصرفی در هر متر مربع

شایان ذکر است که برای دستیابی به دقت بیشتر، باید عوامل دیگری مانند طراحی سازه، موقعیت جغرافیایی، زمان اجرای پروژه، شرایط جوی و هزینههای مربوط به ماشینآلات را نیز در نظر گرفت. هر یک از این عوامل میتوانند به طور قابل توجهی بر میزان مصالح مورد نیاز و در نتیجه، هزینههای کلی پروژه تاثیرگذار باشند.

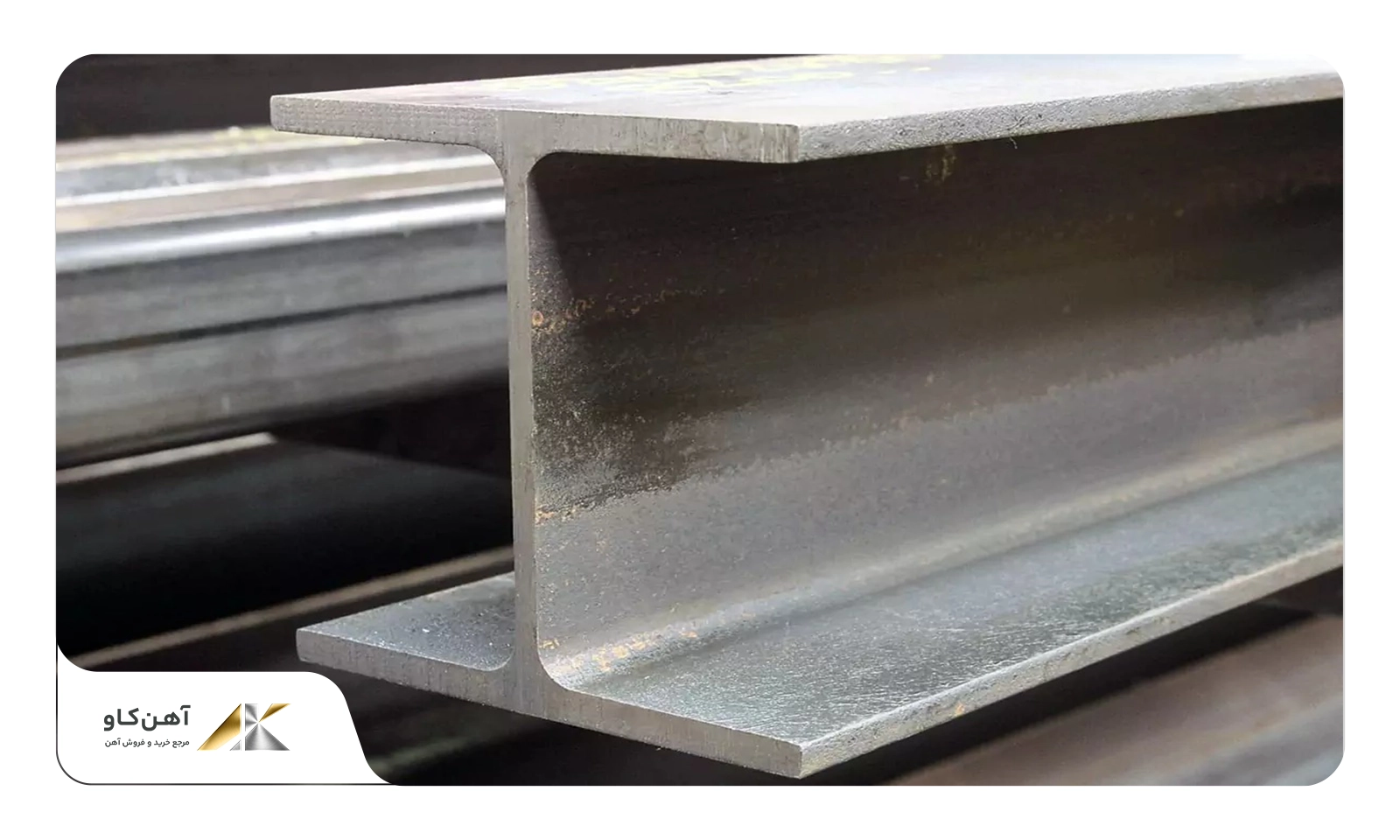

نحوه محاسبه تعداد تیرآهن در ساختمانسازی

محاسبه دقیق میزان تیرآهن مصرفی، به نوع سازه (فلزی یا بتنی) بستگی دارد. انتخاب نوع سازه، به عنوان مهمترین فاکتور در این محاسبات در نظر گرفته میشود. علاوه بر این، پارامترهای مرتبط با نقش، عملکرد و میزان باری که این مقاطع فولادی تحمل میکنند نیز تاثیر بسزایی در تعیین میزان آهن مصرفی دارند. به طور کلی، برای محاسبه میزان تیرآهن مورد نیاز در سازهها، دو روش اصلی وجود دارد:

- محاسبه بر اساس وزن: در این روش، وزن کلی تیرآهن مصرفی با ضرب طول تیرآهن در وزن مخصوص آن محاسبه میشود. وزن مخصوص تیرآهنها معمولاً در جدول اشتال یا بر روی پلاک الصاقی محصول ذکر شده است. برای انتخاب تیرآهن مناسب، باید حداقل سایز لازم برای تحمل بار ساختمان را در نظر گرفت. با محاسبه وزن کلی تیرآهن مورد استفاده و ضرب آن در قیمت روز تیرآهن، میتوان برآوردی نسبتاً دقیق از هزینههای مربوط به این بخش از پروژه به دست آورد.

- محاسبه بر اساس تعداد طبقات: در این روش، با توجه به نقشهها و محاسبات سازهای، تعداد و نوع تیرآهنهای مورد نیاز برای هر طبقه تعیین میشود. سپس با جمعآوری اطلاعات مربوط به تمام طبقات، میزان کل تیرآهن مورد نیاز برای ساختمان محاسبه میشود. این روش به ویژه در ساختمانهای با طبقات متعدد و طرحهای پیچیده، از دقت بالاتری برخوردار است.

نحوه محاسبه تعداد میلگرد برای کل ساختمان

پس از محاسبه میزان مورد نیاز تعداد میلگرد در هر ستون ساختمان دو طبقه و سه طبقه، فونداسیون و سقف سازه، جهت تخمین میزان این مقطع کل ساختمان باید به شکل جداگانه این مقادیر را برای هر طبقه تخمین زد. سپس میتوان با استفاده از فرمول زیر به میزان وزن کلی میلگرد مصرفی در سازه دست یافت:

WT = [(W1 + W2) × A] + W3

در این فرمول:

WT: وزن کلی میلگرد مصرفی در کل ساختمان (بر حسب کیلوگرم)

W1: وزن میلگرد مصرفی در هر متر مربع از ساختمان (بر حسب کیلوگرم بر متر مربع) – این مقدار به نوع سازه، نوع کاربری و بارهای وارد بر ساختمان بستگی دارد و باید با توجه به محاسبات سازهای تعیین شود.

W2: وزن میلگرد مصرفی در سقف (بر حسب کیلوگرم) – این مقدار نیز به نوع سقف و طراحی آن بستگی دارد.

W3: وزن میلگرد مصرفی در فونداسیون (بر حسب کیلوگرم) – این مقدار به نوع فونداسیون و بار وارد بر آن بستگی دارد.

A: مساحت کل سازه (بر حسب متر مربع)

توضیحات تکمیلی:

- دقت در محاسبات: هر چه محاسبات مربوط به W1، W2 و W3 دقیقتر باشند، برآورد WT نیز دقیقتر خواهد بود. استفاده از نرمافزارهای محاسباتی مهندسی و مشورت با مهندسان سازه، میتواند به افزایش دقت محاسبات کمک کند.

- در نظر گرفتن پرت مصالح: در هنگام خرید میلگرد، باید مقداری را به عنوان پرت مصالح در نظر گرفت. میزان پرت مصالح معمولاً بین 5 تا 10 درصد تخمین زده میشود.

- بررسی قیمت روز مصالح: برای برآورد دقیق هزینه، باید قیمت روز میلگرد و تیرآهن را در نظر گرفت. قیمت این مصالح میتواند به طور قابل توجهی نوسان داشته باشد.

جمع بندی

محاسبه تعداد تیرآهن و میلگرد در ساختمان امری ضروری و اجتنابناپذیر برای مدیریت هزینهها، برنامهریزی دقیق و انتخاب بهینه مصالح است. با استفاده از روشهای ارائه شده در این مقاله در آهن کاو و در نظر گرفتن عوامل موثر در میزان مصرف مصالح، میتوان برآوردی واقعبینانه از هزینههای مربوط به این بخش از پروژه به دست آورد و از بروز مشکلات احتمالی در حین اجرا جلوگیری کرد. به یاد داشته باشید که مشورت با متخصصان و استفاده از نرمافزارهای مهندسی، میتواند به افزایش دقت محاسبات کمک شایانی نماید.

سوالات متداول

۱. چگونه میتوان تعداد تیرآهنهای مورد نیاز برای یک ساختمان را محاسبه کرد؟

تعداد تیرآهنها با توجه به بارهای وارد بر سازه، فاصله دهانهها و نوع تیرآهن انتخابی محاسبه میشود. محاسبات باید شامل تحلیل بارهای مرده، زنده و باد باشد.

۲. چه عواملی در تعیین میزان میلگرد مورد نیاز در بتن تاثیر دارند؟

میزان میلگرد به نوع سازه (فونداسیون، تیر، ستون)، بارهای وارده، و ضوابط طراحی مانند قوانین ساختمان و استانداردهای محلی بستگی دارد. همچنین، ابعاد مقاطع و نوع بتن نیز موثر است.